廣州飛思硅鋼自粘涂料解決“卡脖子”問題

文章出處:行業新聞 發表時間:2024-05-31

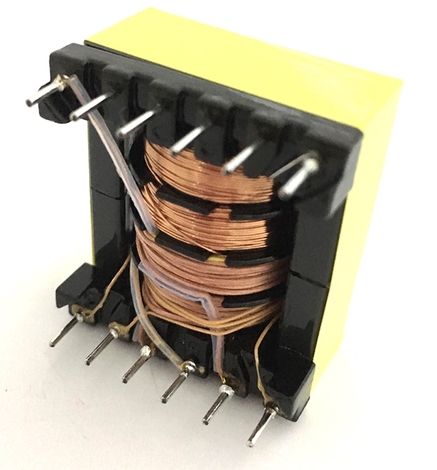

硅鋼片用于電機、變壓器鐵芯,為降低鐵芯的渦流損耗,增強防銹和耐腐蝕能力,需要采用絕緣漆涂覆硅鋼片。傳統的硅鋼片制作電機定子或轉子都是采取帶有硅鋼片無機涂料的片材,沖壓成設計的規格型號后使用焊接、鉚接、螺栓連接等方式壓制成一體。此傳統工藝具有以下特點:

(1)硅鋼片必須是預涂了硅鋼片涂料,制備過程需要使用硅鋼片漆,經過上漆、烘烤等工藝;

(2)硅鋼片沖壓成型后需要焊接等復雜工序,二者完成才能制作成為定子或者轉子鐵芯。

而采取環氧自粘結涂料粘結工藝則可以把兩個過程簡化:首先將硅鋼片的表面滾涂水性環氧自粘結涂料,經過高溫短時間烘烤(一般情況在180-220℃/1min),形成預固化涂層,以便于運輸、儲存;其次,預涂的硅鋼片經過沖壓成型后直接使用夾具固定狀態下烘烤固化完全(一般情況200-230℃/2-3h,高頻電磁加熱可以達到分鐘級),即形成粘合成一個整體的定子或者轉子鐵芯,如此,工藝簡單、高效,避免了采取焊接、鉚接等復雜工序,節約人力成本,節約資源能源。

隨著電機對高效率的要求,特別是新能源汽車電機,對功率密度要求越來越高,為了降低鐵損提高效率,硅鋼片有早期的0.35mm厚度,逐漸發展為0.27mm、0.25mm甚至0.2mm、0.15mm。焊接或者鉚接帶來的問題越發明顯。焊接鐵芯存在的問題包括熱反應區較大,可能導致電機性能下降、鐵芯邊緣短路以及絕緣性能下降等,同時焊接工藝也不夠環保,焊縫粗糙且容易出現瑕疵。鉚接也會對鐵芯結構造成嚴重破壞,導致磁路變窄,從而損害電機的磁性。此外,無論是焊接還是鉚接,它們都是局部固定的連接方式,連接力并不高。然而,如今新能源汽車電機常常需要運行在高達20000rpm甚至更高的25000rpm轉速以上,對轉子鐵芯的緊固強度要求更高。因此,可以看出傳統工藝似乎已經不再是轉子鐵芯的最佳選擇。

粘結鐵芯就是一種采用膠水粘接方式的鐵芯制造方法,用以替代傳統的焊接和疊鉚工藝。該改進旨在提高電機的電磁性能,降低定子和轉子鐵芯的鐵損傷。如今的自粘結鐵芯是一種創新的定子鐵芯制造工藝,實際上,自粘結鐵芯可以看作是粘結鐵芯的一種變體。它采用特殊的功能性涂層將定子鐵芯的片間緊密粘接,實現整體性的連接。通過自粘結工藝,定子鐵芯的結構強度和形位公差可以有效提高。該工藝的關鍵在于正確選擇和使用自粘涂層,并進行嚴格的控制,以確保定子鐵芯的質量和穩定性。

自粘結鐵芯工藝通過特殊涂層的應用和高溫固化,使鐵芯片間緊密結合,從而顯著提升整體結構的強度。與傳統的鉚接方式相比,自粘結鐵芯具有更高的穩定性。它能夠減少渦電流的發生,降低高速旋轉時的振動,進一步提升電機的效率和降低噪音振動水平(NVH),從而提高整體性能。自粘結鐵芯還可以消除端板、壓圈和緊固件等附件,這樣可以在有效空間內增加鐵芯的有效長度。

使用盡可能薄的硅鋼片可以最大程度地降低鐵損,將渦流限制在狹小的間隙內,增加回路的電阻,從而減小渦流并減少鐵損。這也是為什么電機不采用整塊鐵芯,而是由涂有絕緣漆的薄硅鋼片疊壓而成的原因。然而,超薄的硅鋼片難以形成鉚接點,而激光焊接可能會導致局部導通,對電機性能不利。因此,自粘結鐵芯成為解決超薄硅鋼片疊壓組裝難題的理想選擇。

根據在風電電機領域的應用經驗,自粘結鐵芯電機相對于傳統焊接和鉚接,電機振動、噪音降低5%,電機扭矩、效能提高5%,溫升可以降低5-10℃。

我司在風力發電機自粘結鐵芯應用的基礎上,開發了專門用于新能源汽車電機鐵芯自粘結專用硅鋼水性環氧涂料(膠)FS7360R(發明專利號:ZL202211414419.2),本產品適用于油冷電機。客戶在電機設計階段導入本自粘硅鋼技術,驗證自粘結結構相對于傳統焊接的技術優勢,由鋼廠出廠時涂覆好自粘結涂層,交由沖片廠沖壓成型鐵芯,客戶完成電機成品制造。也可以有客戶自建涂覆線,自主涂覆于硅鋼,自主沖片成型、完成電機制造。

自粘涂料解決“卡脖子”問題,實現進口國產替代。

以上文章由廣州飛思合成材料有限公司官網編輯,成立于2011年,專業從事電子、電器灌封液體硅橡和水性系列產品的研發、生產、銷售、服務,是一家高新科技企業。我們竭力為廣大客戶提供更專業更全面的水性涂料解決方案和有機硅膠解決方案。

提供免費樣品服務。咨詢熱線:020-82793066。

手機/微信: 劉先生15920494556(水性漆)。 手機/微信: 張先生18928983703(聚硫醇)。